Injection moulding oerflak finish as per SPI en VDI klassifikaasje systemen - Gloss, semi-gloss, matte en textured oerflak finish.

Ynhâld behannele yn dit artikel

Wat binne oerflakfinishes foar ynjeksjefoarmjen?

Injection moulding oerflak finishis kritysk foar in suksesfolle dielûntwerp en brûkt om estetyske en funksjonele redenen yn plestik ynjeksjefoarmdielen foar technykprodukten.De oerflakfinish ferbetteret it uterlik en it gefoel fan in produkt, om't de waarnommen wearde en kwaliteit fan it produkt tanimme mei in geskikte oerflakfinish.

Plastic Case (Boarne: XR USA Client)

Wêrom brûke oerflak finishen yn spuitgieten?

Te fergrutsjen diel estetyk

Dielûntwerpers kinne tekstueren brûke foar in ferskaat oan estetyske doelen.In glêde of matte oerflaktekstuer ferbetteret har uterlik en jout it in gepolijst aspekt.It omfettet ek defekten dy't generearre wurde troch ynjeksjefoarmings, lykas arkferwurkingsmerken, sinkmarken, weldlinen, streamlinen en skaadmarkearrings.Dielen mei in poerbêste oerflak kwaliteit berop mear oan klanten út in saaklik eachpunt.

Om dielfunksjonaliteit te ferbetterjen

Njonken de estetyske oerwagings dy't geane by it selektearjen fan in oerflakfinish foar spuitfoarmjen, binne d'r ek wichtige praktyske oerwagings.

It ûntwerp kin in stevige grip nedich wêze foar optimaal funksjonearjen.Textured plestik finishen ferbetterje gripkwaliteit.Dêrom wurde oerflakbehannelingen foar ynjeksjefoarm faak brûkt op slip-resistinte produkten.In tekstuere skimmel kin ek helpe by it ûntkommen fan opsletten gassen.

In glêde SPI oerflak finish kin feroarsaakje de ferve te peel off.In rûch oerflak kin der lykwols foar soargje dat de ferve better hechtet oan it foarme item.In textured SPI oerflak behanneling fergruttet ek it diel syn sterkte en feiligens.

Texture hat ferskate foardielen, ynklusyf:

- Plastic flow creases-Dizze kreuken kinne wurde fuortsmiten troch it tafoegjen fan tekstureare dikte, wylst sterkte en non-slip-eigenskippen ferheegje.

- Ferbettere grip-Tefoeging fan tekstuer oan 'e komponint makket it behanneljen makliker, fergruttet nut en feiligens yn spesifike applikaasjes.

- Paint adhesion- Ferve hechtet stevich oan in tekstuer foarwerp by it folgjende foarmjen.

- Undercuts meitsje- As jo in diel hawwe dat net konsekwint oerkomt nei de bewegende helte fan in skimmel, kin tekstuering op elk oerflak de nedige pu leverjell.

Spesifikaasjes foar ynjeksje malverktoy oerflak finish

De meast foarkommende manier om oerflakken foar ynjeksje te spesifisearjen is troch te brûkenPIA (of SPI), VDIenMold-technoarmen.Makkers, fabrikanten en ûntwerpyngenieurs wrâldwiid erkenne dizze trije noarmen en PIA-standerts binne marzjinaal faker en wiid bekend as "SPI-graden".

Glansfinish - Grade A - Diamantfinish

(SPI-AB Ynjeksjefoarmjende oerflakfinish)

Dizze klasse "A" finishen binne glêd, glossy, en de djoerste.Dizze klassen soene ferhurde arkstaalmallen nedich wêze, dy't wurde buffed mei ferskate graden fan diamantbuff.Fanwegen de fynkorrelige buffingpasta en willekeurige rjochtingsmetoade foar rotearjende polyst, sil it gjin dúdlike tekstuer hawwe en ljochtstralen ferspriede, wat in heul glâns finish jaan.Dizze wurde ek wol "Diamond finish" of "buff finish" of "A finish" neamd

| Ein | SPI Standert | Finish metoade | Oerflak rûchheid (Ra-wearde) |

| Hiel hege glossy finish | A1 | 6000 Grit diamant buff | fan 0,012 oant 0,025 |

| Hege glossy finish | A2 | 3000 Grit diamant buff | Fan 0.025 oan 0.05 |

| Normale glossy finish | A3 | 1200 Grit diamant buff | 0,05 oan o.1 |

SPI-glansklassen binne geskikt foar produkten mei in glêde oerflakfinish om kosmetyske en funksjonele redenen.Bygelyks, A2 is de meast foarkommende diamant finish brûkt yn 'e yndustry, resultearret yn goede fisueel noflike dielen mei in goede release.Derneist wurde oerflakfinishen fan klasse "A" brûkt op optyske dielen lykas linzen, spegels en fiziers.

Semi-gloss finish - Grade B

(figuer 2.SPI-AB Injection-moulding oerflak finish)

Dizze semi-glans finishen binne geweldich foar it fuortheljen fan ferwurkjen, foarmjen en arkmerken mei in ridlike toolingkosten.Dizze oerflakfinishen wurde produsearre mei ferskate graden fan skuorpapier tapast mei lineêre beweging, it jaan fan in lineêr patroan lykas werjûn yn figuer 2.

| Ein | SPI Standert | Finish metoade | Oerflak rûchheid (Ra-wearde) |

| Fine Semi Glossy Finish | B1 | 600 Grit Papier | 0,05 oan 0,1 |

| Medium Semi Glossy Finish | B2 | 400 Grit Papier | 0,1 oant 0,15 |

| Normaal emi Glossy Finish | B3 | 320 Grit Papier | 0,28 oan o.32 |

SPI (B 1-3) semi-gloss oerflak finish soe jaan in goede fisuele uterlik en fuortsmite malverktoymarken.Dizze wurde faak brûkt yn dielen dy't gjin dekorative of fisuele wichtich diel fan it produkt binne.

Mat finish - Grade C

Dit binne de meast ekonomyske en populêre oerflakfinishen, gepolijst mei fyn stiennen poeder.Soms neamd stiennen finish, it soarget foar goede frijlitting en helpt te ferbergjen Machtigingsformulier marks.Grade C is ek de earste stap fan klassen A en B oerflakfinishen.

| Ein | SPI Standert | Finish metoade | Oerflak rûchheid (Ra-wearde) |

| Medium matte finish | C1 | 600 Grit Stone | 0,35 oan 0,4 |

| Medium matte finish | C2 | 400 Grit Papier | 0,45 oan 0,55 |

| Normaal matte finish | C3 | 320 Grit Papier | 0,63 oan 0,70 |

Textured finish - Grade D

It jout it diel in ridlike estetyske fisuele uterlik en wurdt in protte brûkt yn yndustriële dielen en konsuminteguod.Dizze binne geskikt foar dielen mei gjin spesifike fisuele easken.

| Ein | SPI Standert | Finish metoade | Oerflak rûchheid (Ra-wearde) |

| Satin Texture Finish | D1 | 600 stien foar droech blast glêzen kraal # 11 | 0,8 oant 1,0 |

| Dry Texture Finish | D2 | 400 stien foarôfgeand oan droech blast glês # 240 okside | 1,0 oant 2,8 |

| Rough Texture Finish | D3 | 320 stien foarôfgeand oan droege blast # 24 okside | 3.2 oant 18.0 |

Nimmen hat ea sein dat it ûntwerpen en produsearjen fan getten dielen maklik wie.Us doel is om jo der rap en mei kwaliteitsdielen troch te krijen.

VDI Injection moulding oerflak finish

VDI 3400 Surface Finish (algemien bekend as VDI oerflak finish) ferwiist nei de skimmel tekstuer standert ynsteld troch Verein Deutscher Ingenieure (VDI), de Society of German Engineers.De VDI 3400 oerflak finish wurdt benammen ferwurke troch Electrical Discharge Machtigingsformulier (EDM) by mal machining.It koe ek dien wurde troch de tradisjonele tekstuermetoade (lykas yn SPI).Hoewol de noarmen wurde ynsteld troch de maatskippij fan Dútske yngenieurs, wurdt it faak brûkt ûnder arkmakkers oeral, ynklusyf Noard-Amearika, Jeropa en Aazje.

VDI wearden binne basearre op de oerflak rûchheid.Ut de ôfbylding sjogge wy ferskillende tekstueren fan it oerflak finish mei wikseljende wearden fan oerflak rûchheid.

| VDI wearde | Beskriuwing | Oanfraach | Oerflak rûchheid (Ra µm) |

| 12 | 600 stien | Low polish dielen | 0.40 |

| 15 | 400 stien | Low polish dielen | 0.56 |

| 18 | Dry Blast Glass Bead | Satin finish | 0,80 |

| 21 | Dry Blast # 240 Oxide | Doffe finish | 1.12 |

| 24 | Dry Blast # 240 Oxide | Doffe finish | 1.60 |

| 27 | Dry Blast # 240 Oxide | Doffe finish | 2.24 |

| 30 | Dry Blast # 24 Oxide | Doffe finish | 3.15 |

| 33 | Dry Blast # 24 Oxide | Doffe finish | 4,50 |

| 36 | Dry Blast # 24 Oxide | Doffe finish | 6.30 |

| 39 | Dry Blast # 24 Oxide | Doffe finish | 9.00 |

| 42 | Dry Blast # 24 Oxide | Doffe finish | 12.50 |

| 45 | Dry Blast # 24 Oxide | Doffe finish | 18.00 |

Konklúzje

Ut de twa kategoryen fan spuitgieten oerflak finish, SPI klasse A en B wurde beskôge as de glêdste mei hiel lege oerflak rûchheid en binne djoerder.Wylst, út in oerflak rûchheid eachpunt, VDI 12, de heechste kwaliteit VDI, is lyk oan SPI C klasse.

Nimmen hat ea sein dat it ûntwerpen en produsearjen fan getten dielen maklik wie.Us doel is om jo der rap en mei kwaliteitsdielen troch te krijen.

Hoe kinne jo in gaadlike oerflakfinish foar ynjeksjefoarm kieze?

Kies oerflakfinishen foar ynjeksjefoarmjen troch dielfunksje, it brûkte materiaal en fisuele easken te beskôgjen.It measte fan it typyske plestik ynjeksjefoarme materiaal kin in ferskaat oan oerflakfinishen hawwe.

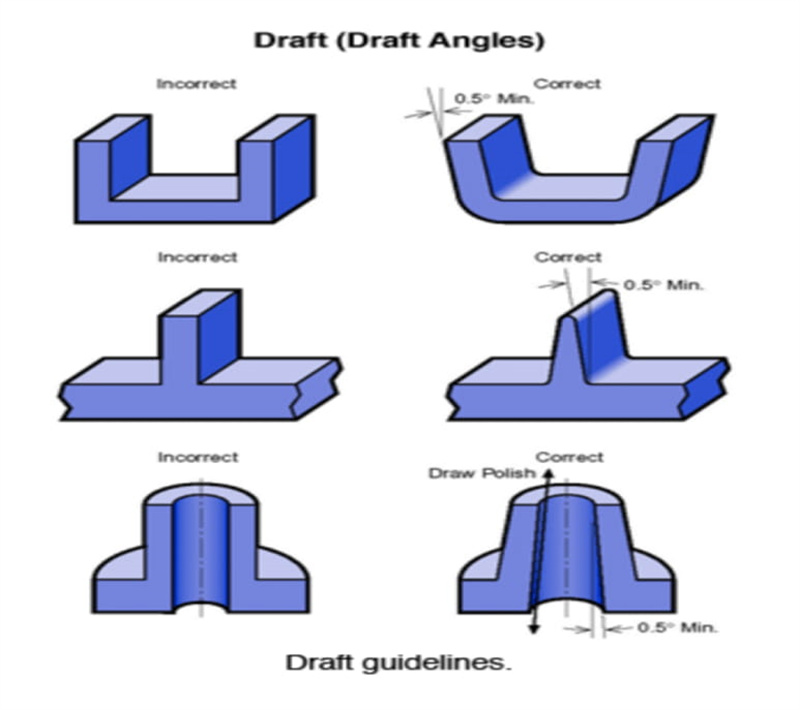

De seleksje fan 'e oerflakfinish moat wurde fêststeld yn' e iere belichamingsûntwerpstadium fan it produktûntwerp, om't it oerflak materiaalseleksje en de ûntwerphoek diktearret, en beynfloedet de toolingkosten.Bygelyks, in kursus of tekstuere finish hat in wichtiger drafthoek nedich, sadat it diel út 'e skimmel kin wurde útstutsen.

Dus wat binne de wichtichste faktoaren om te beskôgjen by it kiezen fan de oerflakfinish foar ynjeksjefoarmjen fan plestik?

Gloss finish Grade A (Boarne:XR Feriene Steaten Client)

Tooling kosten

Oerflakfinish en it materiaal beynfloedzje it arkûntwerp en de kosten signifikant, dus beskôgje en evaluearje de funksjonaliteit yn termen fan oerflak betiid op it belichamingsûntwerp.As de oerflakfinish kritysk is foar syn funksjonaliteit, beskôgje dan de oerflakfinish yn 'e konseptuele stadia fan it produktûntwerp.

In protte dielen fan it ynjeksjefoarmproses binne automatisearre, mar polearjen is in útsûndering.It is allinich de ienfâldichste fan foarmen dy't automatysk kinne wurde gepolijst.Poalers hawwe no bettere apparatuer en materialen om mei te wurkjen, mar it proses bliuwt arbeidsintensyf.

Draft hoeke

De measte dielen fereaskje in ûntwerphoek fan 1½ oant 2 graden

Dit is in thumbregel dy't jildt foar getten dielen mei djipten oant 2 inch.Mei dizze grutte is in ûntwerp fan sawat 1½ graden genôch foar maklike frijlitting fan dielen út 'e mal.Dit helpt om skea oan 'e dielen te foarkommen as it thermoplastyske materiaal krimpt.

Mold ark materiaal

De mal ark sterk beynfloedet de oerflak glêdens fan it ynjeksje moulding.In skimmel kin makke wurde fan ferskate metalen, hoewol stiel en aluminium de populêrste binne.De effekten fan dizze twa metalen op getten plestik komponinten binne gâns oars.

Yn 't algemien kin ferhurde arkstiel glêde plestik finishen produsearje yn ferliking mei ark fan aluminiumlegering.Dêrom beskôgje stielen mallen as de stikken in estetyske funksje hawwe dy't in leech nivo fan oerflakruwheid fereasket.

Molding materiaal

In breed oanbod fan ynjeksje moulding plestik is beskikber te dekken alle soarten fan dielen en funksjes.Lykwols, net alle keunststoffen kinne berikke deselde ynjeksje moulding oerflak finish.Guon polymers binne better geskikt foar glêde finishen, wylst oaren better geskikt binne foar rûchjen foar in mear strukturearre oerflak.

Gemyske en fysike kwaliteiten ferskille tusken ynjeksjefoarmmaterialen.Smelttemperatuer is bygelyks in krúsjale faktor yn 'e kapasiteit fan in materiaal om in bepaalde oerflakkwaliteit te jaan.Additiven hawwe ek ynfloed op de útkomst fan in foltôge produkt.As gefolch is it kritysk om de ferskate materialen te evaluearjen foardat jo beslute oer in oerflaktekstuer.

Fierder kinne materiaal tafoegings lykas filler en pigminten ynfloed hawwe op 'e oerflakfinish fan in getten foarwerp.De tabellen yn de folgjende paragraaf yllustrearje de tapasberens fan ferskate Molders materialen foar ferskate SPI finish oantsjuttings.

Materiaal geskiktheid foar Grade SPI-A oerflak finish

| Materiaal | A-1 | A-2 | A-3 |

| ABS | Trochsneed | Trochsneed | Goed |

| polypropylene (PP) | Net oanbefelle | Trochsneed | Trochsneed |

| Polystyrene (PS) | Trochsneed | Trochsneed | Goed |

| HDPE | Net oanbefelle | Trochsneed | Trochsneed |

| Nylon | Trochsneed | Trochsneed | Goed |

| Polykarbonat (PC) | Trochsneed | Goed | Treflik |

| Polyurethane (TPU) | Net oanbefelle | Net oanbefelle | Net oanbefelle |

| Acryl | Treflik | Treflik | Treflik |

Materiaal geskiktheid foar Grade SPI-B oerflak finish

| Materiaal | B-1 | B-2 | B-3 |

| ABS | Goed | Goed | Treflik |

| polypropylene (PP) | Goed | Goed | Treflik |

| Polystyrene (PS) | Treflik | Treflik | Treflik |

| HDPE | Goed | Goed | Treflik |

| Nylon | Goed | Treflik | Treflik |

| Polykarbonat (PC) | Goed | Goed | Trochsneed |

| Polyurethane (TPU) | Net oanbefelle | Trochsneed | Trochsneed |

| Acryl | Goed | Goed | Goed |

Materiaal geskiktheid foar Grade SPI-C oerflak finish

| Materiaal | C-1 | C-2 | C-3 |

| ABS | Treflik | Treflik | Treflik |

| polypropylene (PP) | Treflik | Treflik | Treflik |

| Polystyrene (PS) | Treflik | Treflik | Treflik |

| HDPE | Treflik | Treflik | Treflik |

| Nylon | Treflik | Treflik | Treflik |

| Polykarbonat (PC) | Trochsneed | Net oanbefelle | Net oanbefelle |

| Polyurethane (TPU) | Goed | Goed | Goed |

| Acryl | Goed | Goed | Goed |

Materiaal geskiktheid foar Grade SPI-D oerflak finish

| Materiaal | D-1 | D-2 | D-3 |

| ABS | Treflik | Treflik | Goed |

| polypropylene (PP) | Treflik | Treflik | Treflik |

| Polystyrene (PS) | Treflik | Treflik | Goed |

| HDPE | Treflik | Treflik | Treflik |

| Nylon | Treflik | Treflik | Goed |

| Polykarbonat (PC) | Treflik | Net oanbefelle | Net oanbefelle |

| Polyurethane (TPU) | Treflik | Treflik | Goed |

| Acryl | Trochsneed | Trochsneed | Trochsneed |

Molding parameters

Ynjeksje snelheid en temperatuer beynfloedzje oerflak finish foar in pear redenen.As jo kombinearje flugge ynjeksje faasjes mei hegere melt of mal temperatueren, de útkomst wurdt ferbettere glans of glêdens fan it diel syn oerflak.Yn werklikheid ferbetteret in rappe ynjeksjesnelheid de algemiene glans en glêdens.Derneist kin it rappe ynfoljen fan in skimmelholte minder sichtbere weldlinen en in sterke estetyske kwaliteit foar jo diel produsearje.

It besluten fan 'e oerflakfinish fan in diel is in yntegrale konsideraasje yn' e algemiene produktûntwikkeling en moat wurde betocht tidens it ûntwerpproses om de winske resultaten te berikken.Hawwe jo it eingebrûk fan jo ynjeksjefoarme diel beskôge?

Lit Xiamen Ruicheng jo helpe beslute oer in oerflakfinish dy't de estetyk en funksjonaliteit fan jo diel ferbettert.

Post tiid: mei-22-2023