Vacuum casting, ek wol bekend as silikonfoarmjen as polyurethane casting, is in fabrikaazjeproses dat wurdt brûkt om meardere kopyen fan in prototype as diel te meitsjen.It wurdt faak brûkt op it mêd fan rappe prototyping en produksje mei leech folume.

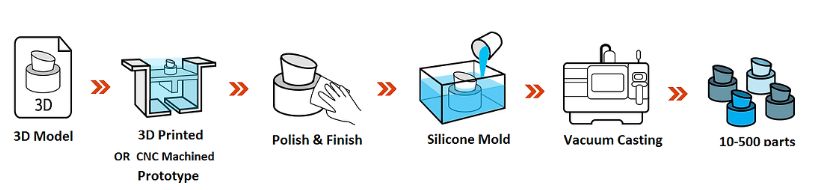

Wat binne de prosesstappen fan fakuüm casting?

①Master Model Creation: In mastermodel wurdt earst produsearre mei 3D-printsjen, CNC-ferwurkjen, of in oare gaadlike metoade.It mastermodel fertsjintwurdiget de winske foarm, foarm en details fan it lêste diel as produkt.

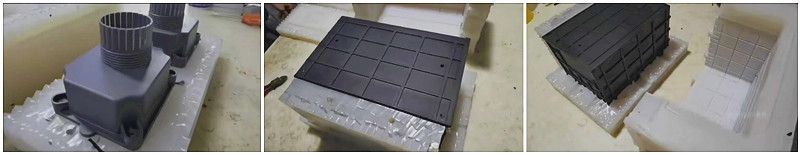

②Muldfoarrieding: In silikonfoarm wurdt makke fanút it mastermodel.It mastermodel wurdt yn in kontener pleatst, en der wurdt floeibere silikon oerhinne getten, it model folslein bedekt.De silikon is dan tastien om te genêzen, it foarmjen fan in fleksibele en duorsume skimmel.

③Muldgearkomst: As de silikonskimmel ienris genêzen is, wurdt it yn 'e helten snijd, wêrtroch in skimmelholte ûntstiet.De helten wurde dan wer gearstald mei help fan ôfstimming funksjes om te soargjen goede ôfstimming by casting.

④Material Casting: It winske casting materiaal, typysk polyurethane hars, wurdt taret.De skimmel wurdt preheated nei in spesifike temperatuer en pleatst yn in fakuüm keamer.De fakuümkeamer wurdt fersegele, en in fakuüm wurdt tapast om alle opsletten lucht of gassen út 'e skimmel te ferwiderjen.

⑤ Gieten en harkjen: It taret castingmateriaal wurdt yn 'e foarmholte getten troch in lytse iepening as sprue.De fakuümdruk helpt om it materiaal yn 'e skimmel te tekenjen, soarget foar goede filling en minimalisearje luchtbellen.De skimmel wurdt dan ûnfersteurd litten foar it materiaal om te genêzen en te fêstigjen.

⑥Muldferwidering en finishing: Nei't it castingmateriaal folslein genêzen is, wurdt de skimmel iepene, en it replika-diel wurdt fuortsmiten.Eltse oerstallige materiaal of wjerljochtsjende wurdt ôfsnien en fuortsmiten.It diel kin ekstra post-ferwurkingsstappen ûndergean, lykas skuorjen, skilderjen, of oerflakôfwurking, om de winske estetyk en funksjonaliteit te berikken.

Sjoch wat fakuüm casting sa populêr makket

Kosten-effektiviteit: It elimineert de needsaak foar djoere tooling, lykas ynjeksjefoarmen, dy't de foarôfkosten signifikant kinne ferminderje.

Faasje en Lead Time: De produksjesyklusen binne koarter, om't d'r gjin ferlet is fan komplekse ark of wiidweidige opset.

Faasje en Lead Time: Vacuum casting jout relatyf snelle omlooptiden yn ferliking mei tradisjonele manufacturing prosessen.

Oerflak finish en estetyk: Vacuum casting kin leverje hege kwaliteit oerflak finish, replicating it uterlik en tekstuer fan de winske ein produkt.It produsearret dielen mei glêde oerflakken, it ferminderjen fan de needsaak foar wiidweidige post-ferwurking of finish.

Hoe kinne jo it fakuüm castingproses kieze neffens de eigentlike situaasje?

It kiezen fan it juste fakuüm castingproses foar jo spesifike situaasje omfettet it beskôgjen fan ferskate faktoaren.Hjir binne wat wichtige oerwegingen om jo beslút te lieden:

Materiaaleasken: Begjin mei it identifisearjen fan de materiaaleigenskippen dy't nedich binne foar jo prototype as produkt.Tink oan faktoaren lykas hurdens, fleksibiliteit, transparânsje en waarmtebestriding.Vacuum casting stipet in breed oanbod fan casting materialen, ynklusyf polyurethane (stijf en fleksibel), siliconen rubber, en dúdlike harsen.Selektearje in fakuüm casting proses dat kin plak foar de winske materiaal opsjes.

Kwantiteit en produksjevolume: Bepale de kwantiteit fan dielen dy't jo moatte produsearje.Vacuum casting is goed geskikt foar lege oant medium produksje folume.As jo in lytse partij prototypes nedich binne as in beheinde produksjerun, kin fakuüm casting in kosten-effektive oplossing wêze yn ferliking mei oare fabrikaazjemetoaden lykas ynjeksjefoarmjen.

Detail replikaasje en oerflakfinish: Beoardielje it nivo fan detailreplikaasje en oerflakfinish nedich foar jo dielen.Vacuum casting is bekend om syn fermogen om yngewikkelde details, tekstueren en undercuts sekuer te reprodusearjen.As jo ûntwerp fyn funksjes as komplekse geometry omfettet, kin fakuüm casting replika's mei hege fidelity leverje.Beskôgje de opsjes foar oerflak finish beskikber mei ferskate fakuüm casting prosessen om te soargjen dat se foldogge oan jo easken.

Tiid beheinings: Evaluearje de tiidline en easken fan jo projekt.Vacuum casting biedt typysk flugger lead tiden yn ferliking mei tradisjonele manufacturing prosessen.Tink oan de tiid dy't nedich is foar it meitsjen fan skimmel, casting en postferwurking.Guon tsjinstferlieners meie biede flugge tsjinsten as meardere casting masines, dat kin ferminderjen lead tiden.As tiid is kritysk, kies in fakuüm casting proses dat kin foldwaan oan jo winske tiidsline.

Kosten oerwagings: Analysearje jo budzjet- en kostenbeheiningen.Vacuum casting kin in kosten-effektive oplossing wêze foar produksje en prototyping mei leech folume.Ferlykje de kosten ferbûn mei skimmel skepping, materiaal konsumpsje, en post-ferwurking oer ferskate fakuüm casting tsjinstferlieners.Soargje derfoar dat jo de totale wearde en kwaliteit beskôgje dy't troch elke opsje levere wurdt.

Oanfoljende easken: Nim rekken mei alle ekstra easken spesifyk foar jo projekt.Bygelyks, as jo nedich hawwe overmolding of ynfoegje moulding mooglikheden, soargje derfoar dat de selektearre fakuüm casting proses stipet sokke funksjes.Beskôgje alle spesifike sertifikaten of noarmen wêrmei jo dielen moatte foldwaan, lykas ISO- as FDA-easken.

Troch dizze faktoaren te beskôgjen kinne jo in ynformearre beslút nimme oer it fakuüm castingproses dat it bêste is foar jo spesifike situaasje.Derneist kinne jo rieplachtsje mei ús bedriuw foar tsjinsten foar fakuüm casting om fierdere ynsjoch en begelieding te krijen.

Post tiid: Dec-04-2023